什么是鍍鉑、鍍銠、鍍鈀、鍍銦

第一節(jié) 鍍鉑

鉑是銀白色金屬,原子價(jià)有二價(jià)和四價(jià)。在化合物中主要以四價(jià)形式存在,四價(jià)的標(biāo)準(zhǔn)電位 poPt4+/Pt 為+0.86V,二價(jià)鉑的標(biāo)準(zhǔn)電位妒。Pt2+/Pt 為+1.19V。鉑鍍層有很高的化學(xué)穩(wěn)定性,即使在高溫下也不氧化。在常溫下能耐酸、堿,但溶于王

水。鍍鉑層硬度高,電阻小,可焊性好,由于存在上述眾多優(yōu)越性,它可以純粹為了裝飾的目的而在首飾制造業(yè)中得到了廣泛的應(yīng)用。

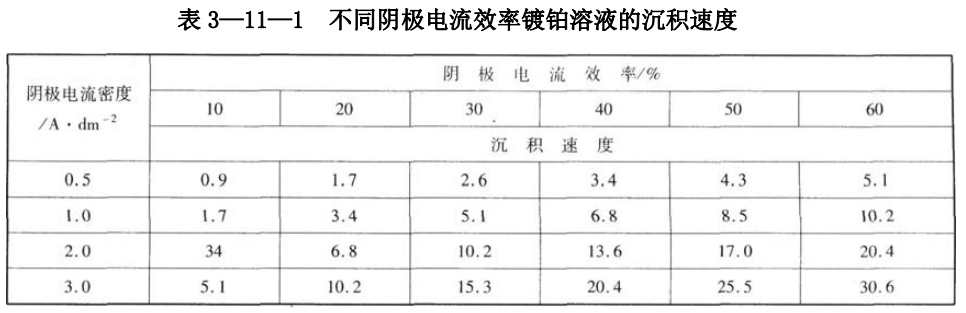

鍍鉑層還可應(yīng)用于精密測(cè)量儀器的零件、高級(jí)外科醫(yī)療器械、電真空器件,分析天平砝碼等的防護(hù)并裝飾的涂覆,也有用于化學(xué)分析器皿及工業(yè)用的電極,但由于鉑鍍層難以獲得完全無孔隙的要求,故不宜完全用鍍鉑方式來長期代替鉑制件的使用。常用的鍍鉑溶液分堿性和酸性二大類,配方中除輔助材料各有不同之外,其主鹽均為亞硝酸二鉑,即(P 鹽)。從酸、堿性配方分析,堿性配方的電流效率相對(duì)較高,性能也較穩(wěn)定,是目前使用較廣的工藝配方。不同電流效率的鍍鉑液的沉積速度列于表 3—11—l。

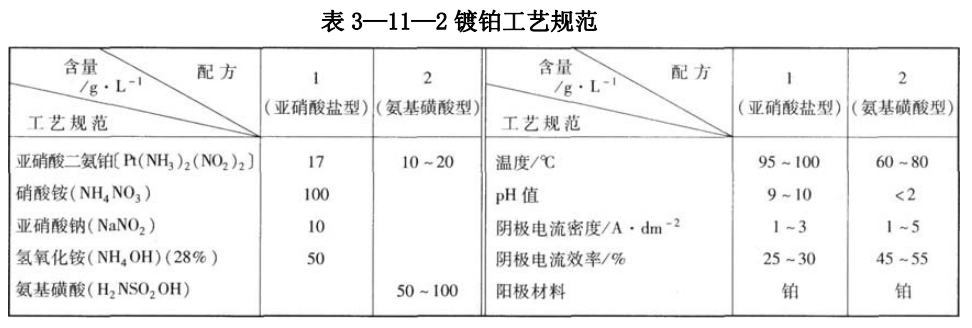

1.工藝規(guī)范(見表 3—11—2)

2.鍍液配制(以配方 1 為例)?

配制程序分二個(gè)步驟進(jìn)行,即先配制亞硝酸二氨鉑(P 鹽),然后再配成鍍液,具體程序如下:

(1)亞硝酸二氨鉑(P 鹽)的配制。?

①稱取氯鉑酸 l959,用熱蒸餾水配成 l0%的溶液,溶解后在不斷攪拌下,加入由 l70g氯化鉀配成 10%的熱溶液,兩者混合時(shí)可見有氯鉑酸鉀沉淀析出,放置 4h 后抽濾。?

②將上述沉淀物移至燒杯中,取 l00mL 蒸餾水將其拌成糊狀后置在砂浴上加熱,并加人100g 已溶于 150mL 蒸餾水中的亞硝酸鈉,當(dāng)溶液溫度上升至 90%以上時(shí)會(huì)產(chǎn)生氣泡,析出二氧化氮?dú)怏w,繼續(xù)加熱煮沸,直至反應(yīng)完全,此時(shí)溶液呈黃綠色。?

③待反應(yīng)物冷卻后加入相對(duì)密度為 0.89g/cm3的氨水 4mL,攪拌均勻,當(dāng)即可見有沉淀析出,放置過夜。?

④將沉淀抽濾至干,用蒸餾水洗滌幾次后置于 2L 的沸蒸餾水中,待冷卻結(jié)晶后再次抽干即成為(P 鹽),當(dāng)即裝入大口瓶中備用。?

(2)配成鍍液。?

①稱取計(jì)算量的(P 鹽),溶于少量 5%濃度的溫?zé)岚彼小?

②稱取計(jì)算量的硝酸銨和亞硝酸鈉,將此二種鹽混合后溶解在少量蒸餾水中,過濾后加入(P 鹽)中。?

③將配成后的鍍液用蒸餾水補(bǔ)至所需體積并煮沸。?

④檢測(cè)并調(diào)整 pH 值至 9~9.5。?

⑤通電處理至試鍍件鍍層光亮,結(jié)合牢固后投入正式電鍍。?

3.鍍液成分與工藝條件的影響?

(1)亞硝酸二氨鉑(P 鹽)。P 鹽是鍍液中的主鹽,含量需維持在 10g/L 以上,即金屬鉑6g/L(亞硝酸二氨鉑中鉑的含量約 60%),含量過低鍍層發(fā)灰,嚴(yán)重時(shí)發(fā)黑,由于鉑的價(jià)格昂貴,故濃度也不宜過高,且鉑含量過高時(shí)鍍層會(huì)出現(xiàn)粗糙。?

(2)硝酸銨。硝酸銨是導(dǎo)電鹽,它能提高鍍液的導(dǎo)電性能和分散能力,新配制時(shí)加入,平時(shí)不必經(jīng)常補(bǔ)充。?

(3)亞硝酸鈉。亞硝酸鈉在鍍液中起同離子效應(yīng),能防止亞硝酸二氨鉑的分解,使鍍液趨于穩(wěn)定,新配制時(shí)加入,平時(shí)不必經(jīng)常補(bǔ)充。?

(4)pH 值。pH 值過高、過低都會(huì)嚴(yán)重影響鍍層質(zhì)量,尤其是過低時(shí)鍍層即有可能發(fā)灰、發(fā)黑,鍍液的 pH 值有變化時(shí)應(yīng)及時(shí)予以調(diào)整。?

(5)溫度。溶液溫度要控制在 95%以上,溫度低不但沉積速度緩慢,且鍍鉑層還可能出現(xiàn)粗糙并呈灰黑色。?

(6)陰極電流密度。陰極電流密度需隨鍍液中金屬鉑含量的高低,相應(yīng)提高或降低,但也不宜過高或過低,宜控制在 1.5A/dm2~2.5A/dm2之間,電流密度低于 1A/dm2時(shí),沉積速度緩慢,鍍層發(fā)灰、發(fā)黑,當(dāng)高于 3A/dm2時(shí),鍍層發(fā)生粗糙,嚴(yán)重時(shí)還會(huì)影響鍍層的結(jié)合力。?

4.鍍液維護(hù)要點(diǎn)?

不同類型鍍鉑溶液的維護(hù)各有不同的要求,其中定期進(jìn)行化驗(yàn)分析,及時(shí)予以補(bǔ)充調(diào)整。維護(hù)正常的 pH 值,嚴(yán)格掌握操作條件,認(rèn)真而細(xì)致地做好鍍件的鍍前處理,都是保證產(chǎn)品質(zhì)量和維護(hù)鍍液的重要手段,都需嚴(yán)格遵守。 鍍鉑溶液自身存在的不足也應(yīng)注意,例如:?

(1)銅件不可直接鍍鉑,必須預(yù)先鍍銀;?

(2)電流效率低。?

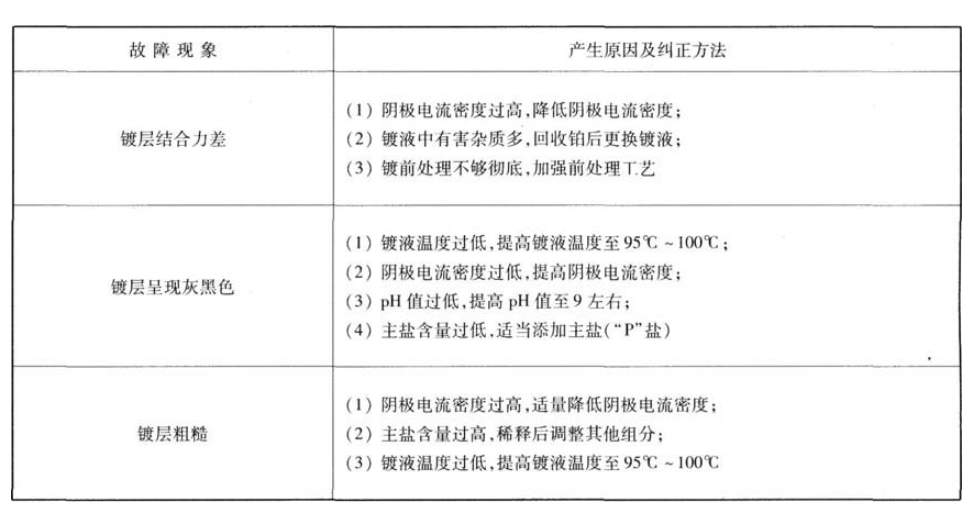

?鍍鉑溶液常見的故障和糾正方法見表 3—11—3。

5.不合格鍍層的退除和廢液回收?

(1)不合格鍍層的退除方法。由于鉑的化學(xué)穩(wěn)定性極高,目前還沒有在不損傷基體的條件下退除鉑鍍層,只有破壞基體,回收高價(jià)的鉑。 對(duì)于底層為鎳、銀、鋼的零件可用 1 份鹽酸和 3 份硫酸(體積比)在室溫下退除,或在鍍液中用陽極溶解法退除,用石墨電極作陰極。 對(duì)于底層為鉬的零件鍍鉑可用 1 份硝酸和 3 份硫酸加 2 份水(體積比)在 90℃高溫下退除?

(2)廢液中鉑的回收。從廢液中回收鉑時(shí),可用鹽酸酸化并通入硫化氫(H2S)氣體,將沉淀下來的硫化鉑過濾出來,干燥。在空氣中煅燒,還原成金屬鉑。

第二節(jié)鍍銠?

?鍍銠層呈銀白色略帶淺藍(lán)色的有光澤金屬,原子價(jià)為三價(jià),標(biāo)準(zhǔn)電位 p。Rh3+/Rh 為0.68V,溶點(diǎn)為 l970℃,相對(duì)密度為 12.49/ClTl3。 銠的化學(xué)性能穩(wěn)定,在大氣中對(duì)硫化物及二氧化碳,在室溫下對(duì)硝酸、鹽酸、王水和堿均有較高的穩(wěn)定性,但溶于濃硫酸。?

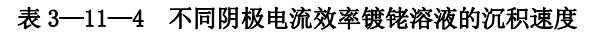

銠的耐磨性和導(dǎo)電性能良好,接觸電阻小,反射系數(shù)高達(dá) 80%,且長時(shí)間保持不變色。但鍍銠層不能焊接,應(yīng)力大,當(dāng)厚度超過 3μm 時(shí)容易產(chǎn)生龜裂。只適宜鍍薄層,用于防銀變色的鉑層厚度達(dá) 0.1μm 即可滿足要求,裝飾件控制在 0.05μm~0.1μm,工業(yè)上主要用于為提高接插元件的耐磨性,厚度也只需 0.4μm 左右。 銠的另一不足之處是超過 400%時(shí)會(huì)氧化變色,價(jià)格較為昂貴,但銠所賦有的特性是極其可貴的,其密度只有鉑的 58%,鍍層厚度又相對(duì)較薄,銠性能優(yōu)良。關(guān)鍵是工藝上如何防止鍍液的無謂損耗,減少返修,并做好廢液的回收和利用。 鍍銠溶液的電流效率相對(duì)較低。不同電流效率鍍銠液的沉積速度列于表 3—11—4。

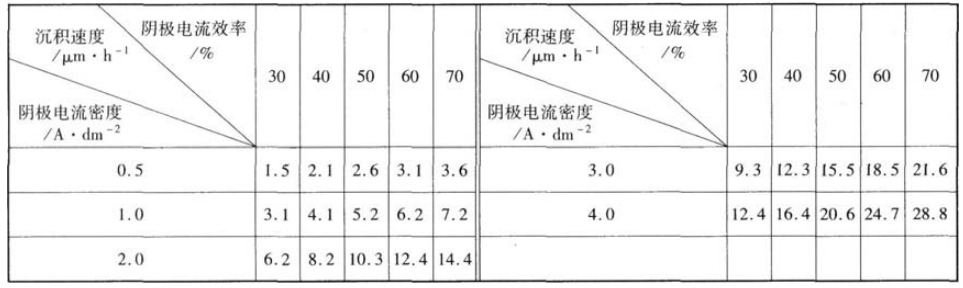

鍍銠液主要有硫酸型、磷酸型和氨基磺酸型三種。 硫酸型鍍銠工藝簡單,鍍液易維護(hù),電流效率相對(duì)稍高,但鍍層的內(nèi)應(yīng)力較大,鍍層

易開裂,一般用在鍍銀層上鍍銠,厚度可達(dá) 0.5μm~2.5μm。 磷酸型鍍銠鍍層潔白光澤,耐熱性較好,常用于首飾的電鍍,鍍層厚度一般在 0.025μm~0.05μm 之間,在鋼及鐵基合金上鍍銠可用此鍍液。 氨基磺酸型鍍銠的鍍層厚度可大于 2.5μm,鍍層內(nèi)應(yīng)力低,工藝掌握合適可以獲得無孔隙、少裂紋的目的。?

1.工藝規(guī)范(見表 3—11—5)

2.鍍液配制?

(1)按銠:硫酸氫鉀以 l:30 的質(zhì)量比分別稱取計(jì)量的銠粉和事先已在研缽中研細(xì)的硫酸氫鉀。?

(2)將銠粉和硫酸氫鉀拌勻。?

(3)取容積大于一倍混合物體積的石英坩堝一只,在此坩堝之內(nèi)先撒上少量硫酸氫鉀,然后將銠粉和硫酸氫鉀混合物放人,在此上面再撒上一層硫酸氫鉀,蓋上蓋子以防熔融時(shí)迸出而遭到損耗,但需留有縫隙,放入馬弗爐內(nèi)。?

(4)將馬弗爐的溫度先由室溫緩慢地升至 450℃,經(jīng)恒溫 1h 后,再升溫至 580℃恒溫 3h,最后停止加溫隨爐冷卻至室溫時(shí)取出。化學(xué)反應(yīng)式如下:

(5)將制得的磚紅色 Rh2(S04)3,放入 80℃~90℃適量的蒸餾水中,在攪拌下使之完全溶解,過濾后用熱蒸餾水洗濾紙數(shù)次,將沉淀物和濾紙板在坩堝中灼燒灰皮化后保存,留待下次熔融銠粉時(shí)再用。?

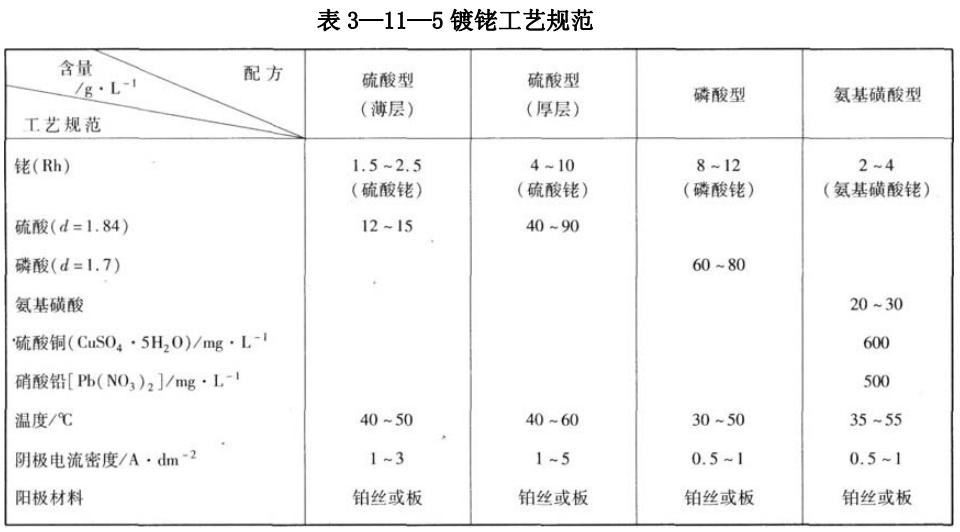

(6)將濾液加熱至 50℃~70℃,在攪拌下緩慢滴人 1:l 的氨水,或 10%濃度的氫氧化鈉溶液,使硫酸銠沉淀(注意氨水或棉氫氧化鈉溶液加入量要控制好,pH 值在 6.5—7.2之間,若堿加入過量,氫氧化銠會(huì)溶解)。 反應(yīng)式為

(7)將沉淀物過濾,用溫?zé)嵴麴s水洗滌 4 次~5 次。?

(8)將洗滌后的 Rh(OH)3,沉淀并濾紙一起移人燒杯中,加水潤濕調(diào)成糊狀,根據(jù)溶液類型滴加 1:1 硫酸或磷酸使沉淀物全部溶解,氨基磺酸型的配方也可先溶解在硫酸中,然后再加入溶好的氨基磺酸。?

(9)加入其他成分后用蒸餾水加至工作液面,撈出濾紙,在液面上用蒸餾水洗滌后棄去。

(10)分析、調(diào)整后試鍍。?

3.鍍液成分與工藝條件的影響?

工藝配方和工藝條件的變化對(duì)鍍層質(zhì)量都有影響,具體反應(yīng)現(xiàn)象有:(以硫酸型和氨基磺酸型為例)?

(1)硫酸型:?

①銠鹽。銠鹽是主鹽,在一定的工藝條件和工藝配方的范圍之內(nèi)均能獲得優(yōu)質(zhì)的銠鍍層,在此范圍內(nèi)當(dāng)處于上限時(shí),陰極電流效率可相應(yīng)提高,鍍層的內(nèi)應(yīng)力隨之降低,能獲得光亮度高,又孔隙率又少的鍍層。金屬銠的含量超過工藝規(guī)范的工藝配方時(shí),鍍層易出現(xiàn)粗糙,并隨工件的帶出量增加,造成銠的無謂損耗,應(yīng)予以合理控制。 硫酸型鍍銠液中金屬銠最適宜控制在 1g/L~2g/L(薄層)和 4g/L~8g/L(厚層),當(dāng)

含量低于此值時(shí),鍍層的顏色易發(fā)紅、發(fā)暗,孔隙率隨之增加,局部還可能鍍不上銠。?

②硫酸。含一定量的游離硫酸在各自配方中能起到穩(wěn)定鍍液和增加導(dǎo)電率的作用,鍍液中所含硫酸的允許范圍較大,在配方規(guī)范之內(nèi)(上限至下限),對(duì)鍍層的外觀基本沒有影響,但陰極電流效率卻隨著游離硫酸濃度的增加而有所降低。?

③溫度。鍍銠溶液溫度的控制很重要,合適的溫度 40℃~50℃,溫度過高沉積速度減慢,不僅影響電流效率,而且鍍層還會(huì)出現(xiàn)粗糙,溫度過低,尤其低于 20%時(shí),所獲鍍層色澤暗淡無光、并出現(xiàn)白霧和斑點(diǎn)。?

④陰極電流密度。當(dāng)陰極電流密度過高時(shí),在陰極上氣泡增多,鍍層發(fā)白,電流效率降低,鍍層邊緣可能出現(xiàn)脆裂。陰極電流密度過低時(shí),鍍層的沉積速度減慢,生產(chǎn)效率降低,鍍層出現(xiàn)粗糙無光澤。?

⑤陽極。鍍銠溶液中采用不溶性陽極,如鉑、鈦上鍍鉑,或鈦上直接鍍銠,但銠層表面易鈍化。陽極面積與陰極面積之比以(2—3):1 為宜。?

(2)氨基磺酸型:?

①銠。銠的含量最適宜控制在 2g/L~4g/L 范圍之內(nèi),若低于 2g/L,鍍層呈現(xiàn)灰色無光澤或呈黃色,當(dāng)含量超過 4g/L 時(shí)鍍層表面毛糙。?

②氨基磺酸。氨基磺酸在鍍液中是絡(luò)合劑,其含量不應(yīng)低于 20g/L,一定量的氨基磺酸能增大陰極極化,使鍍層細(xì)致、光亮、無裂紋,當(dāng)其含量過高時(shí),陰極電流效率下降,鍍層出現(xiàn)黃斑和白霧狀,含量過低時(shí),鍍層粗糙。?

③硫酸銅與硝酸鉛。該兩種無機(jī)鹽在氨基磺酸型鍍銠工藝中能使銠鍍層達(dá)到結(jié)晶細(xì)致、平滑、光亮。實(shí)踐證明,當(dāng)鍍液中含有 600mg/L 硫酸銅、500g/L 硝酸鉛時(shí)達(dá)到最佳的表面質(zhì)量,但硫酸銅的含量也不宜過高,否則鍍層易發(fā)脆,出現(xiàn)裂紋(硝酸鉛同樣不可過高)。

④溫度。最佳的溫度范圍為 40℃,溫度過低鍍層會(huì)出現(xiàn)黃斑、發(fā)白、發(fā)霧,鍍層不光亮。而溫度過高時(shí)又會(huì)出現(xiàn)鍍層粗糙。?

⑤陰極電流密度。氨基磺酸型鍍銠的電流密度相對(duì)較低,適宜的電流密度控制在 0.5A/dm2~1A/dm2之間,電流密度過高或過低會(huì)與鍍液的溫度過高或過低出現(xiàn)相似的現(xiàn)象。?

4.鍍液維護(hù)要點(diǎn)?

鍍銠用的是不溶性陽極(銠本身作陽極會(huì)遭到鈍化),必須定期的往電解液中添加銠鹽,而鍍液中又會(huì)過快地積聚與銠一起加入的其他離子,常由此而引起鍍層質(zhì)量惡化,有時(shí)不得不從鍍液中提取貴重金屬而重新配制新鍍液。 此外,鍍銠前工件表面的活化質(zhì)量又是防止銠鍍層產(chǎn)生裂紋和剝離的重要因素,尤其是鍍鎳后的鍍銠必須連貫進(jìn)行,否則鎳層表面會(huì)很快鈍化,無法獲得牢固的銠鍍層。為此工序之間的間隔要盡量縮短,并加強(qiáng)活化予以彌補(bǔ),在工藝條件上還要掌握以下幾點(diǎn)。?

(1)相應(yīng)提高鍍液中的主鹽濃度;?

(2)根據(jù)鍍件外形、溫度等工藝條件,正確配送電流密度;?

(3)相應(yīng)提高鍍液酸度;?

(4)盡可能采納上限的溶液溫度;?

(5)加強(qiáng)鍍前處理,嚴(yán)防有機(jī)雜質(zhì)和異類金屬雜質(zhì)進(jìn)入鍍槽;?

(6)采取帶電入槽手段,嚴(yán)防發(fā)生置換現(xiàn)象。?

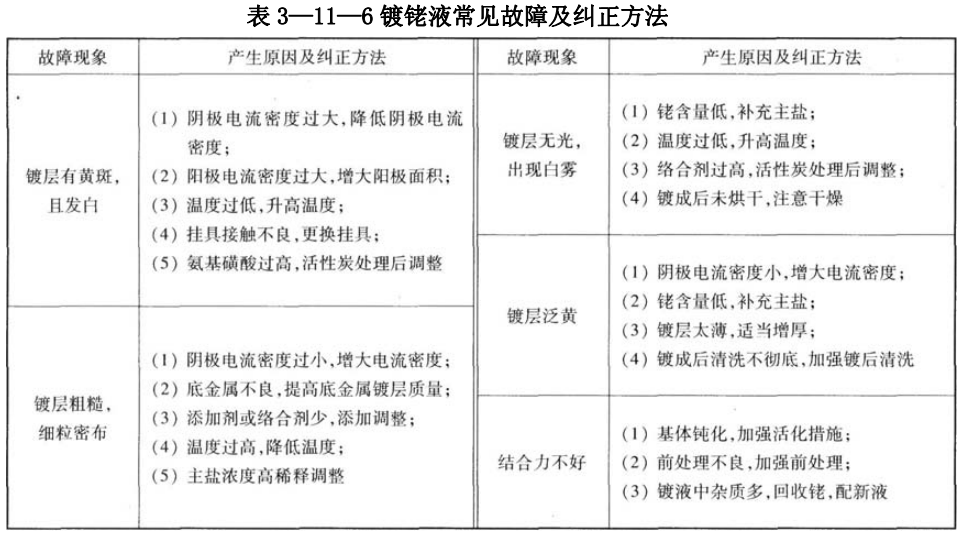

鍍銠溶液常見的故障和糾正方法(以氨基磺酸型鍍銠為例)見表 3—11—6。

5.不合格鍍層的退除和廢液回收?

(1)不合格鍍層的退除方法。?

①對(duì)鎳、銀、鋼的底層上不合格的鍍銠層可用 l 份鹽酸、3 份硫酸(體積)室溫下退除,或在 10%~20%硫酸液中,以鉛作陰極進(jìn)行陽極電解,當(dāng)電流大時(shí),鍍銠層下的鎳層便會(huì)通過銠層的氣孑 L,使其表面鍍層溶解,從而剝離鍍銠層。電化學(xué)法很難控制鍍鎳層不受影響。?

②對(duì)難溶金屬底層上不合格的銠層可用 5 份硝酸、3 份硫酸、2 份水(體積)在 90℃條件下退除,或用王水(3 份鹽酸、l 份硝酸),(體積)退除,一般難溶金屬在王水中也溶解,而鍍銠層對(duì)王水較穩(wěn)定,達(dá)到回收銠的目的。?

(2)廢液中銠的回收。從廢液中回收銠時(shí),先用鹽酸酸化,通入硫化氫氣體或加入硫化鈉,廢液中即有硫化銠沉淀,經(jīng)過濾,干燥后,在空氣中煅燒(并在排氣裝置下進(jìn)行),以回收銠。?

第三節(jié)鍍鈀?

鈀呈銀白色,原子價(jià)為二價(jià),標(biāo)準(zhǔn)電位 poRd2+/Rd 為+0.82V。 鈀在高溫、高濕或硫化氫的空氣中性能穩(wěn)定,可以長期保持色澤不變,廣泛應(yīng)用于防銀層變色,在銀層上鍍 1“m~21xm 鈀即可滿足要求。 鈀的硬度雖然很低,但鈀鍍層的硬度卻很高,高于金鍍層,因此較耐磨,鍍層可以釬焊,接觸電阻也較小,電子工業(yè)中為提高無線電元件及波導(dǎo)器件在工作中的耐磨性,提高滑動(dòng)接觸元件的接觸可靠性,也廣泛應(yīng)用鍍鈀工藝。鈀鍍層作為鍍銠的中間層,有利提高銠鍍層的防護(hù)與裝飾效果。?

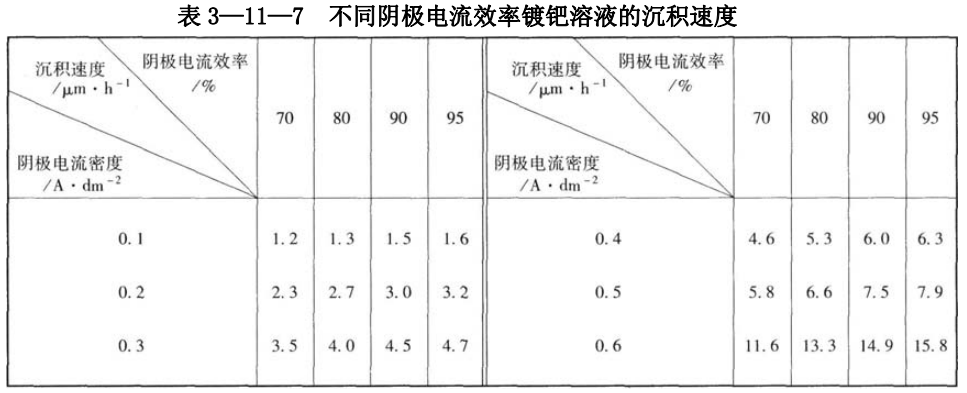

鈀可以直接鍍?cè)阢~或銀的表面,在其他的金屬上鍍鈀必須先鍍銅或銀作為中間層。 鍍鈀溶液的電流效率雖稍高于鍍鉑和鍍銠,但也只有 70%~90%,鍍鈀過程中伴有氫的析出,析出的氫會(huì)滲透到鍍件基體深處,故薄壁件鍍鈀時(shí)必須注意這一點(diǎn),防止鍍件發(fā)生氫脆而影響其力學(xué)性能。 不同鍍鈀液的電流效率各不相同。不同電流效率鍍鈀液的沉積速度列于表 3—11—7。

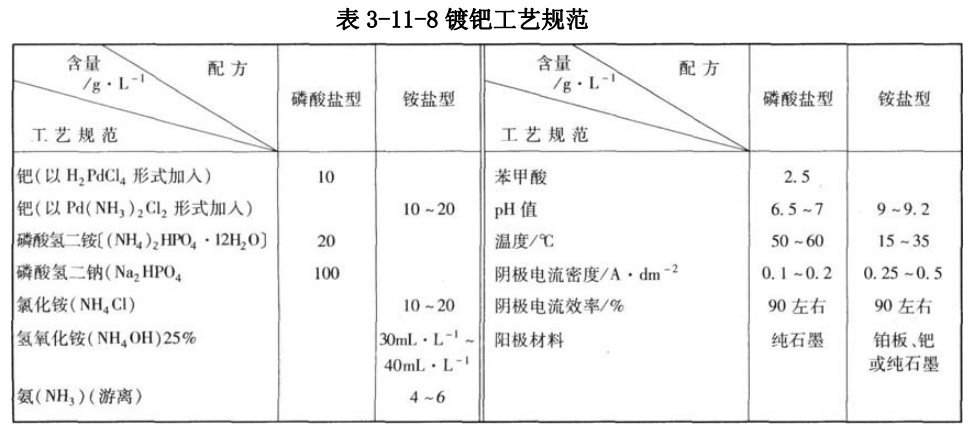

1.工藝規(guī)范?

鍍鈀液的種類雖然較多,但常用的多采用磷酸鹽和銨鹽兩種,銨鹽鍍液可以在室溫和較大電流密度的條件下進(jìn)行電鍍,鍍液的配方和工藝規(guī)范列于表 3—11—8。

2.鍍液配制?

(1)磷酸鹽型鍍鈀液的配制。?

①氯鈀酸(H2PdCl2)的配制。精確稱取金屬鈀屑溶解于熱的王水中,待完全溶解后蒸發(fā)至干。然后緩緩加入熱濃鹽酸(按 10g 鈀加 10mL 鹽酸),潤濕干燥的沉淀物,再重新蒸發(fā)至于。

②將蒸干的濃縮物溶解在適量的蒸餾水中。?

③稱取計(jì)量的苯甲酸和磷酸氫二銨并分別溶解后與新配制的氯鈀酸混合。加蒸餾水至工作容積,經(jīng)充分?jǐn)嚢琛⒄{(diào)整 pH 后即可試鍍。?

(2)銨鹽型鍍鈀溶液的配制(以配制 1L 為例)。?

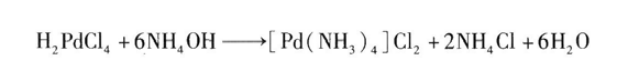

①二氯化銨鈀[Pd(NH3)2Cl2]的配制。

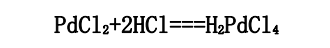

a.精確稱取 33g 氯化鈀(PdCl2)溶于 60℃~70℃的 50mLl0%的鹽酸溶液中,反應(yīng)式為:

b.當(dāng)二氯化鈀完全溶解后,攪拌下加入 26mL 相對(duì)密度為 0.89g/cm3

的氨水,生成紅色沉淀,再溶于過量的氨水中,生成綠色二氯化銨鈀。反應(yīng)式為:

e.過濾溶液除去氫氧化鐵等雜質(zhì),再加入 l0%鹽酸,直到完全形成黃紅色二氯化銨亞鈀[Pd(NH3)2Cl2]沉淀為止。?

d.用過濾器過濾并用蒸鎦水洗滌沉淀物,直至酸性反應(yīng)消失(用剛果紅試紙測(cè)試)為止。

②將配制好的二氯化銨亞鈀[Pd(NH3)2Cl2]溶解于配方中規(guī)定的氨水中,加入預(yù)先溶解好的氯化銨(NH4CI)并加蒸餾水至工作容積,經(jīng)充分?jǐn)嚢璨⒄{(diào)整 pH 值后即可試鍍。?

3.鍍液中主要成分與工藝條件的影響?

(1)鈀鹽。鈀鹽是主鹽,在工藝配方范圍內(nèi)是隨著其濃度的上升,所允許的陰極電流密度還可適量提高,并能獲得優(yōu)良的鍍層,但當(dāng)濃度超過或低于工藝配方時(shí)即會(huì)明顯影響鍍層質(zhì)量。?

鈀鹽濃度過低:鍍層色澤不均勻,尤其是低電流密度區(qū),陰極析氫加劇,電流效率降低,鍍層針孔增加,不利于鈀層的防護(hù)與裝飾。 鈀鹽濃度過高:鍍層出現(xiàn)粗糙,隨鍍件帶出量增加,造成不必要的鈀鹽損耗。?

(2)氯化銨。氯化銨在鍍液中起導(dǎo)電作用,同時(shí)它與氫氧化銨一起作為緩沖劑,起到穩(wěn)定鍍液 pH 值的作用,氯化銨的濃度過低或過高,對(duì)鍍層外觀有明顯影響。 氯化銨濃度過低時(shí),鍍層會(huì)發(fā)花或出現(xiàn)白霧,氯化銨濃度過高時(shí),鍍層產(chǎn)生黑色條紋。?

(3)游離氨。游離氨主要起控制鍍液 pH 值和穩(wěn)定鍍液的作用。濃度過低時(shí)陽極會(huì)產(chǎn)生黃色沉淀,致使鍍液渾濁,鍍層粗糙發(fā)花。濃度過高時(shí)鍍液顏色為青綠色,鍍層易呈黑色斑點(diǎn)或花紋。?

(4)溫度。溫度是保證鍍層質(zhì)量的重要工藝條件之一,本工藝最佳的溫度范圍為 20℃~30℃。溫度過高鍍液中氨易揮發(fā),加重對(duì)環(huán)境的污染。鍍層出現(xiàn)粗糙、發(fā)花。 溫度過低鍍層不亮甚至發(fā)黑。?

(5)陰極電流密度。陰極電流密度與鍍液中鈀鹽含量有著密切的關(guān)聯(lián),如鈀的濃度在 15g/L 時(shí),電流密度控制在 0.3A/dm2~0.4A/dm2,當(dāng)鈀的濃度為 20g/L 時(shí),允許的電流密度可達(dá) 0.5A/dm2。陰極電流密度過高鍍層易燒焦,鍍件的尖端處出現(xiàn)灰白。 陰極電流密度過低,則鍍易發(fā)死、發(fā)黃。?

(6)pH 值。最佳的 pH 值范圍控制在 8.9~9.3。?

pH 值過高,鍍層上易產(chǎn)生氣流條紋。?

pH 值過低(低于 8),則鈀鹽沉淀析出,陽極鈍化,無法正常工作。?

4.鍍液維護(hù)要點(diǎn)?

(1)嚴(yán)格控制主鹽含量,始終維持在工藝范圍之內(nèi)。?

(2)嚴(yán)格掌握工藝條件,對(duì)電流密度、溫度的控制尚需采取相應(yīng)的措施。?

(3)嚴(yán)防異類金屬混入鍍槽,采取帶電入槽的操作方法。?

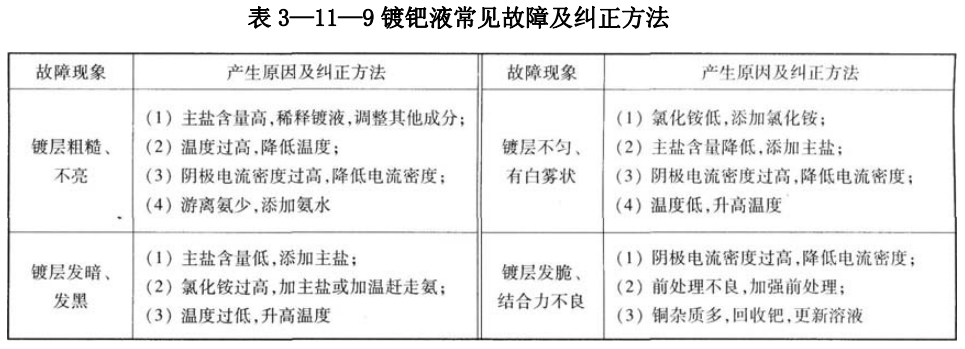

(4)鍍液發(fā)生故障要及時(shí)予以糾正。常見故障和糾正方法見表 3—11—9。

5.不合格鍍層的退除和廢液回收?

(1)不合格鍍層的退除:?

①電化學(xué)法。?

用于銅、黃銅或銀上不合格鈀鍍層的退除。配方和工藝條件如下:?

氯化鈉(NaCl) 53g/L?

pH 值 4~5?

亞硝酸鈉(NaN02) 23g/L?

陽極電流密度 8A/dm2~9A/dm2

溫度 70℃?

陰極材料 不銹鋼?

此法一般不會(huì)腐蝕底層金屬,但對(duì)于要求表面粗糙度較低的鍍件略有影響。?

②化學(xué)法。?

用于銅上不合格鈀鍍層的退除。?

配方和工藝條件如下;?

硫酸(H2S04)(密度 l.84g/cm3) 100mL/L?

溫度 60%硝酸鈉(NaN03) 250g/L?

(2)廢液回收。在廢液中回收銠時(shí),可用鹽酸先將其酸化,并通人硫化氫氣體,或加入硫化鈉,使鈀沉淀。將沉淀下來的鈀過濾、干燥、煅燒,還原成金屬鈀(操作時(shí)應(yīng)在排氣裝置下進(jìn)行)

第四節(jié)鍍銦?

?銦質(zhì)地柔軟而可塑、銀白色,原子價(jià)為 3 價(jià)(也有 l 價(jià)和 2 價(jià)的化合物)。 銦的密度為 7.31g/cm3,溶點(diǎn) 155℃,相對(duì)原子質(zhì)量 114.8,電化當(dāng)量 1.427g/A·h,在大氣中很穩(wěn)定,不易失去光澤。溶解在硝酸、硫酸和鹽酸中。 銦對(duì)于潤滑油氧化時(shí)所生成的有機(jī)酸有良好的抵抗能力,鍍?cè)阢U鍍層上并經(jīng)熱處理會(huì)引起擴(kuò)散作用,使銦與鉛相互滲透形成鉛銦合金,此合金層具有良好的抗蝕性、耐磨性和干潤

滑性,極適合作為軸瓦上作減磨層。 銦不易失去光澤,具有極高的反射能力,因而光學(xué)儀器的反光鏡件多用鍍銦來滿足這一

特殊要求。?

1.工藝規(guī)范?

鍍銦層可從氰化物、硫酸鹽、氟硼酸鹽、氟硅酸鹽及羥基磺酸鹽等多種溶液中獲得,其中氰化物、硫酸鹽和氟硼酸型三種工藝配方應(yīng)用較多(見表 3—11—10)。

2.鍍液配制(以配方 2 并配制 1L 為例)?

(1)稱取金屬銦 10g~15g,切成小薄片。?

(2)按銦的 1:1.4 質(zhì)量比的比例硫酸并配成 20%濃度。?

(3)將硫酸盛在錐形瓶中稍加熱。?

(4)往錐形瓶中放入銦片使其溶解

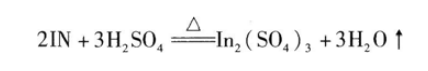

本反應(yīng)式中按金屬銦與硫酸之比已稍有過量,以保障金屬銦的正常溶解,此時(shí)若冒出氫氣稀少,加熱很長時(shí)間銦仍不能完全溶解,反應(yīng)緩慢,銦片呈灰黑色,有可能配制時(shí)計(jì)算有誤,硫酸的加人量不足,可適量添加,但添加量也不宜過多,以免給調(diào)整 pH 值增加難度,并引起配成后溶液中硫酸含量過剩。?

(5)將配成的硫酸銦溶液轉(zhuǎn)到已盛有占槽容積 2/3 的蒸餾水中。?

(6)用 10%濃度的氫氧化鈉溶液中和硫酸銦溶液中過剩的硫酸,使溶液的 pH 達(dá)到工藝要求。這時(shí)會(huì)生成大量的硫酸鈉。

(7)根據(jù)加入氫氧化溶液的量,計(jì)算出溶液中硫酸鈉的含量(加入 l0%氫氧化鈉溶液1mL,相當(dāng)于溶液中增加硫酸 0.4g)。?

?(8)根據(jù)計(jì)算結(jié)果如果硫酸鈉尚不足工藝配方可按計(jì)算補(bǔ)足。(9)加入蒸餾水至所需體積,試鍍合格后投人生產(chǎn)。?

?3.鍍液成分與工藝條件的影響?

(1)硫酸銦。硫酸銦是主鹽,提供金屬離子,其允許濃度范圍較寬,對(duì)鍍銦層和工藝條件都無顯著的影響,在正常工藝條件下采用下限為宜,可以節(jié)省貴重金屬在電鍍過程中的損耗。?

(2)硫酸鈉。硫酸鈉是導(dǎo)電鹽,其含量往往隨著鍍液使用期的延長,隨著 pH 值的頻頻變化(調(diào)整 pH 時(shí)所加入的硫酸和氫氧化鈉時(shí)的產(chǎn)物,使硫酸鈉的含量不斷積累)。其濃度在 40g/L 范圍之內(nèi)對(duì)鍍層質(zhì)量無明顯的影響,若超過此值時(shí)鍍層會(huì)出現(xiàn)粗糙,孔隙增加。 為避免因調(diào)整 pH 值時(shí)影響鍍液中硫酸鈉的過快積累,這時(shí)可借助于含銀 2.5%的鉛銀合金陽極來代替銦陽極,當(dāng)鍍液中 pH值過高時(shí)用鉛銀合金陽極即可使鍍液的 pH值趨于下降,當(dāng) pH 值過低時(shí)又需及時(shí)換成銦陽極。有效的方法是兩種陽極轉(zhuǎn)換使用,即可使鍍液的 pH

值趨于穩(wěn)定狀態(tài)。?

(3)pH 值。pH 值變化時(shí)對(duì)鍍層質(zhì)量有較大影響,除上述提到因調(diào)整 pH 值而加快鍍液中硫酸鈉的積累之外還可能出現(xiàn)下列現(xiàn)象:

pH 值過低,低于 2 時(shí),電流效率降低;?

pH 值過高,高于 2.8 時(shí)鍍層變得較疏松,嚴(yán)重時(shí)還可能出現(xiàn)海綿狀的鍍層,鍍液中會(huì)有氫氧化銦沉淀,出現(xiàn)這種情況要及時(shí)予以調(diào)整,或適量添加硫酸,或暫時(shí)用鉛銀合金陽極,待 pH 回落后再更換銦陽極。?

4.不合格鍍層的退除和廢液回收?

(1)不合格鍍層的退除。不合格銦鍍層的退除方法較簡便,可在 2 份體積的冰醋酸和 l份體積的雙氧水的?昆合溶液中,在室溫條件下用化學(xué)方法退除。?

(2)廢液的回收。回收的方法是把沾有鍍銦溶液的掛(夾)具、鍍件用蒸餾水清洗,將清洗過的水貯存在容器中,積聚到一定數(shù)量后按以下步驟回收:?

①往廢液中加入適量氨水(NH4OH),使銦沉淀,用熱水洗滌數(shù)次;?

②加入 20%濃度的硫酸并加溫,將氫氧化銦[In(OH)3]變成硫酸銦(In(S04)3);?

③再次加入氨水(NH4OH),使銦再次沉淀,并用熱水洗滌 4 次~5 次至溶液無色;?

④用 20%~30%濃度的鹽酸將沉淀的氫氧化銦[In(OH)3]再溶解,并再將溶液中和呈中性;?

⑤在上述溶液中再添加適量氨水,使氫氧化銦[In(OH)3]沉淀完全,用熱水清洗沉淀;

⑥將沉淀溶解在硫酸中,使其生成硫酸銦。?

若處理含有過多金屬雜質(zhì)的廢液,則可經(jīng)過以上工序④的溶液中加入略高于使用鹽酸的毫升數(shù) 1/3 克重亞硫酸氫鈉(NaHS03),并將溶液煮沸,使其再次沉淀,為檢查沉淀是否完全,可取此溶液少量并加入少量亞硫酸氫鈉進(jìn)行檢驗(yàn),若見有沉淀,則應(yīng)用添加少量亞硫酸氫鈉并再煮沸,然后再按上法進(jìn)行檢驗(yàn),直至再無沉淀反應(yīng)為止。 將沉淀用熱水洗 4 次~5 次,過濾去水分之后溶解在 20%濃度的硫酸中,供配制新鍍液使用。

我們歡迎各方(自)媒體、機(jī)構(gòu)轉(zhuǎn)載、引用我們?cè)瓌?chuàng)內(nèi)容,但需嚴(yán)格注明來源。同時(shí),我們也倡導(dǎo)尊重與保護(hù)知識(shí)產(chǎn)權(quán),如發(fā)現(xiàn)文章內(nèi)容涉及侵權(quán),請(qǐng)通過在線咨詢進(jìn)行投訴,我們會(huì)在第一時(shí)間核實(shí)處理。